BESCHICHTETE WAFER

Thermische Oxidation

Einsatzbereiche

Die elektrischen (1014 - 1016 Ohm cm, Durchschlagsfestigkeit 106 - 107

V/cm, Barriere für Elektronen und Löcher aus einkristallinem Si > 3

eV), mechanischen (Schmelzpunkt ca. 1700 °C) und optischen (transparent

im sichtbaren sowie nahen und mittleren IR- und UV-Spektralbereich)

Eigenschaften von SiO2 machen es zu einem geeigneten Material

für den Einsatz als dielektrische Schicht in Transistoren,

Kondensatoren (DRAM) oder Flash-Speichern, als Hartmaske für Diffusions-

und Implantationsprozesse bzw. nass- oder trockenchemisches Ätzen,

allgemein als elektrische Isolation zwischen Bauteilen oder

Antireflexschicht auf z. B. Solarzellen.

Geforderte Schichtdicken

bewegen sich von wenigen nm (Gate-Oxid bei state-of-the-art

CMOS-Transistoren) zu einigen µm zur elektrischen Isolation zwischen

Bauteilen.

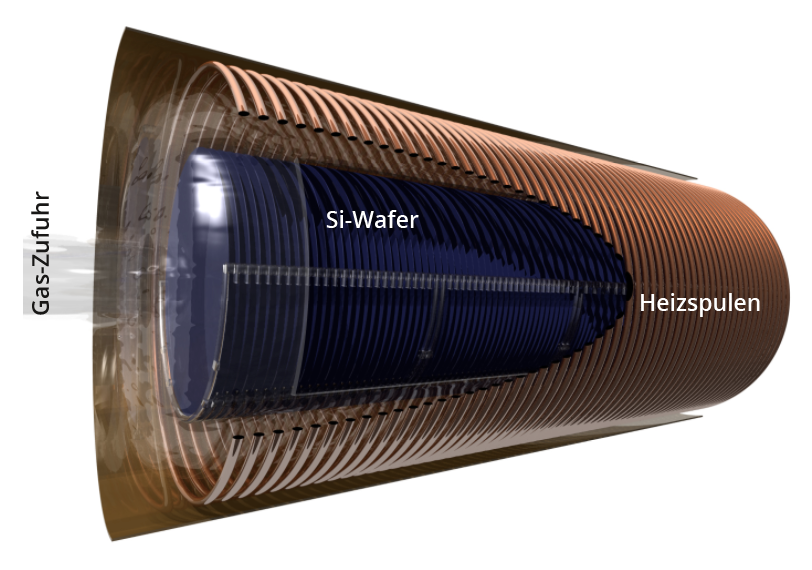

Schematischer Aufbau eines Ofens zur thermischen Oxidation von Silizium-Wafern.

Technische Umsetzung

Natives (bei Raumtemperatur an Luft gewachsenes, wenige nm dickes) und thermisches (Wachstum bei 800 ... 1200°C) Oxid sind – im Gegensatz zum kristallinen Quarz – amorphe Phasen von SiO2 ohne Fernordnung des Atomgitters. Da das Si des SiO2 beim nativen und thermischen Oxid vom Substrat stammt, wird dieses verbraucht, während die Gesamtdicke durch das Oxid wächst: Dabei benötigen 100 nm SiO2 ca. 46 nm an Si. Die Dicke des Wafers wächst dabei um ca. 54 nm.

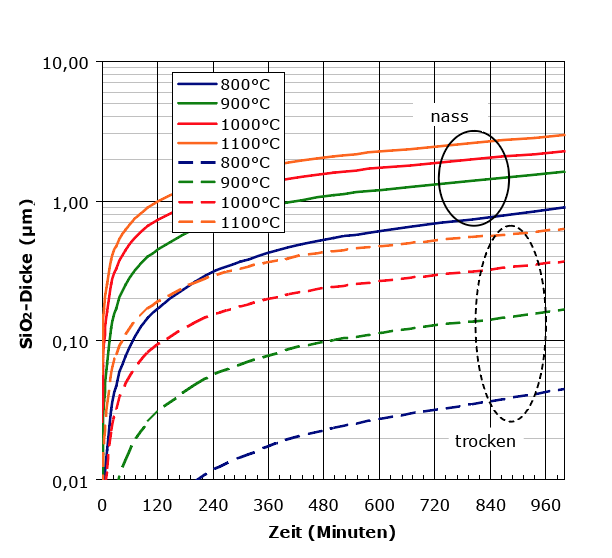

Unterschieden wird u. a. zwischen trockenem Oxid bzw. dry oxide (Si + O2 → SiO2) und – mit H2O als Prozessgas – nassem Oxid bzw. wet oxide (Si + 2 H2O → SiO2 + 2 H2). Letzteres besitzt bei sonst gleichen Prozessparametern aufgrund der höheren Wachstumsrate eine etwas höhere Porosität und damit auch größere Ätzrate in HF.

Die erzielten Schichtdicken von „nassem“ (durchgezogene Linien) und „trockenem“ (gestrichelt) SiO2 in Abhängigkeit der Wachstumsdauer und -temperatur.

Wachstumsrate und erreichbare Oxidschichtdicken

Zu Beginn des SiO2-Wachstums begrenzt die chemische Reaktionsrate die Wachstumsgeschwindigkeit, die Schichtdicke wächst linear mit der Zeit. Bei zunehmender Oxid-Dicke verlangsamt die Diffusion von Sauerstoff durch das bereits gewachsene Oxid zur Si/SiO2-Grenzfläche die Wachstumsrate, die SiO2-Dicke wächst jetzt nur noch mit der Quadratwurzel der Zeit. Neben den Prozessgasen (O2/H2O) und deren Partialdruck sowie der Substrattemperatur (thermisch aktivierte Diffusions- und Reaktionsraten) hängt die Wachstumsrate des Oxids auch von der Kristallrichtung des Si-Substrats relativ zur Wachstumsrichtung, mechanischen Spannungen (bei bereits erfolgter Mikrostrukturierung des Siliciums) sowie der Dotierung ab (schnelleres Oxidwachstum z. B. aus Phosphor-dotiertem Silizium).

PECVD-Beschichtung mit SiO2

Mechanismus

Alternativ zur thermischen Oxidation von Silicium lassen sich SiO2-Schichten auch über die Gasphase (PECVD = Plasma Enhanced Chemical Vapour Deposition) via SiH4 + 2 N2O → SiO2 + 2 N2 auf Silicium abscheiden.

Vorteile gegenüber thermischem SiO2

Da die Schichtdicke bei der PECVD-Abscheidung linear mit der Zeit wächst, lassen sich sehr dicke Schichten von mehreren µm deutlich rascher wachsen als über thermische Oxidation. Falls nur wenige Wafer beschichtet werden sollen, ist die PECVD-Abscheidung günstiger als die thermische Oxidation, bei der gleichzeitig größere Stückzahlen (z. B. 100 Wafer) prozessiert werden können. Thermisches SiO2 enthält stets die Verunreinigungen (Dotierstoffe) des Silicium-Substrats, während die Zusammensetzung mittels PECVD gewachsener SiO2-Schichten unabhängig vom Substrat ist.

Nachteile gegenüber thermischem SiO2

PECVD SiO2 wächst amorpher als thermisches Oxid, was sich auf die elektrischen und chemischen Eigenschaften auswirkt:

Verglichen mit thermischem SiO2 besitzt PECVD SiO2

eine geringere elektrische Durchbruchfestigkeit, weshalb die teils

wenige nm dicke Gate-Oxide bevorzugt thermisch hergestellt werden. Zudem

ist die Ätzrate von PECVD SiO2 deutlich höher als die von thermischem Oxid, weshalb es sich nicht so gut als Ätzmaske für z. B. anisotropes Si-Ätzen eignet.

Abscheidung von Siliciumnitrid

Einsatz von Siliciumnitrid

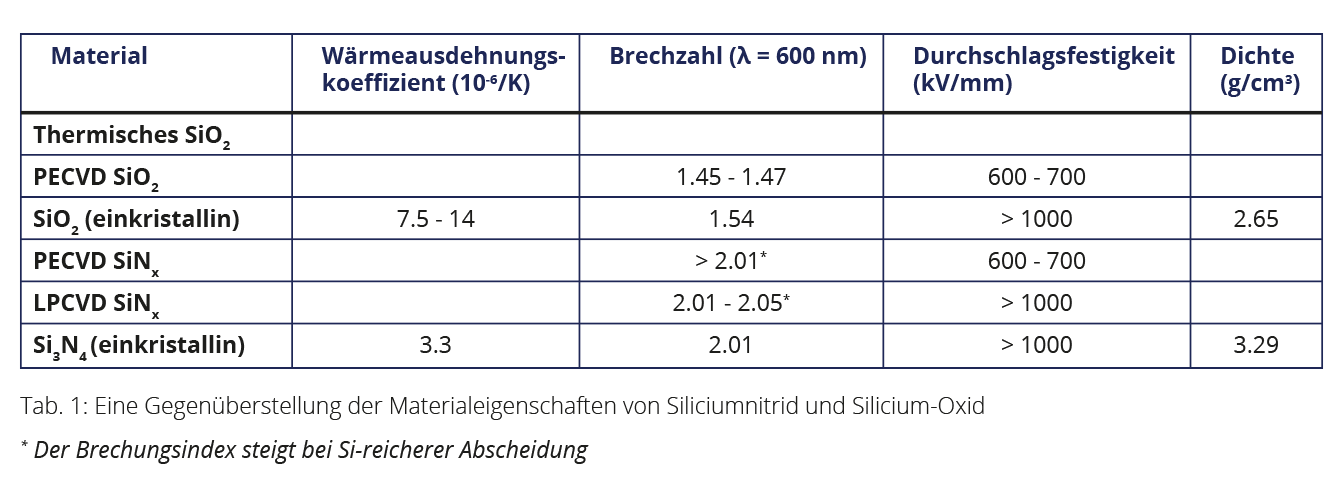

Während stöchiometrisches Siliciumnitrid (Si3N4) im Werkzeugbau aufgrund seiner hohen Härte und thermischen Stabilität u. a. in extrem beanspruchten Wälzlagern oder Schneidwerkzeugen eingesetzt wird, sind es in der Halbleitertechnik v. a. die chemischen, elektrischen und optischen Eigenschaften, welche dieses Material für verschiedene Einsatzbereiche interessant machen. In integrierten Schaltungen wird amorphes Siliciumnitrid als Passivierungs- oder Isolationsschicht, wegen seiner hohen Stabilität in alkalischen oder Flusssäure-haltigen Medien in lithografischen Prozessen als Maskierungs- und Ätzstopp-Material, wegen seiner geringen Diffusionskonstante für Sauerstoff als Maskierung für Oxidationsprozesse, und in der Fotovoltaik wegen seines einstellbaren Brechungsindex als Anti-Reflexionsbeschichtung eingesetzt.

PECVD Siliciumnitrid

Das mittels PECVD (Plasma Enhanced Chemical Vapour Deposition) aus SiH4 und NH3 abgeschiedene amorphe Siliciumnitrid (SiNx) enthält je nach Abscheidetemperatur und Gaszusammensetzung typischerweise 5 - 20 Atom-% Wasserstoff (deshalb auch manchmal SiNx:H genannt), welcher die offenen Bindungen absättigt und dadurch das Gitter chemisch und physikalisch stabilisiert. SiNx kann z. B. über Fotolackmasken entweder mittels Flusssäure, oder selektiv zu SiO2 mit heißer konzentrierter Phosphorsäure geätzt werden. Die Ätzrate von SiNx in Flusssäure hängt entscheidend von der Abscheidetemperatur und dem Brechungsindex ab. Eine wasserstoffreiche Siliciumnitrid-Schicht, deponiert bei 100°C mit einem Brechungsindex von n = 1.9 hat in gepufferter Flusssäure (12.5 % HF) eine Ätzrate von mehreren 100 nm/min. Eine bei 400°C deponierte Schicht mit einem Brechungsindex von n = 2 zeigt hingegen eine Ätzrate von nur ca. 10 nm/min.

LPCVD Siliciumnitrid

LPCVD (Low Pressure Chemical Vapour Deposition) Siliciumnitrid wird über die Reaktionsgleichung 3 SiH2Cl2 + 4 NH3 → S3iN4 + 6 HCl + 6 H2

verglichen mit der PECVD-Abscheidung bei deutlich höheren Temperaturen

um 700 - 850°C abgeschieden. Dadurch wächst die Schicht deutlich

Wasserstoff-ärmer und stöchiometrischer als PECVD-Nitrid und zeigt sehr

gute elektrischen Eigenschaften, eine sehr gute Kantenbedeckung, eine

hohe thermischer Stabilität und eine geringe Ätzrate in Flusssäure.

Die

Abscheidung erfolgt über die Teilschritte 1) Gaszufuhr der Reaktanden,

2) physikalische Bindung der Moleküle an der Oberfläche, 3) chemische

Bindung auf der Oberfläche und 4) Desorption und Abtransport der

Nebenprodukte. Die Wachstumsrate ist hierbei fast ausschließlich durch

die chemische Reaktion auf der wachsenden Schicht und nicht durch Zufuhr

und Verbrauch der Ausgangsstoffe limitiert, eine signifikante Verarmung

der Reaktanden findet durch die verglichen mit der PECVD-Abscheidung

geringere Wachstumsrate nicht statt. Deshalb lassen sich gleichzeitig

viele (z. B. 25 oder 50) Wafer im Gasstrom eines Reaktors mit sehr hoher

Schichtdickenhomogenität über die Waferoberfläche also auch von Wafer

zu Wafer einer Charge prozessieren.

Die Abscheidung lässt sich so

steuern, dass entweder mechanisch möglichst unverspanntes (low stress),

oder annähernd stöchiometrisches (Si3N4) Siliciumnitrid entsteht.

Weitere Informationen:

> Weiterverarbeitung von Silizium-Wafer